Высокопроизводительные композитные материалы для экстремальных условий

По мере того как авиационные двигательные установки стремятся повысить тяговооружённость свыше 15, а оборудование для глубоководных исследований осваивает рабочие глубины до 11 000 метров, экстремальные условия становятся главным испытательным полигоном для современных материалов. Температуры свыше 1500 °C, давления более 100 МПа, долгосрочная коррозия и интенсивное радиационное воздействие требуют материалов, сочетающих ультравысокую стабильность и исключительную надёжность.

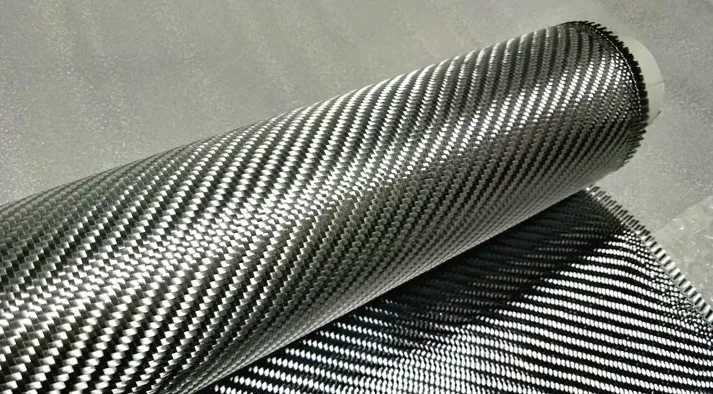

В последние годы непрерывные инновации в области SMC-пресс-форм, конструкций компрессионных форм, архитектуры волокон, матричных систем и прецизионного пресс-инструмента способствовали переходу высокопроизводительных композитов от лабораторных прототипов к масштабному промышленному применению. Эти достижения напрямую согласуются с многолетними компетенциями компании MDC Mould в области производства композитных пресс-форм и высокоточной термоформовки.

1. Авиакосмическая отрасль и силовые установки: высокие температуры и высокие нагрузки

В авиационных двигателях, где температура в камере сгорания может превышать 1500 °C, а конструктивные элементы испытывают миллионы тепловых циклов, современные композиты демонстрируют механические характеристики, ранее свойственные только сверхсплавам.

1.1 Композиты на основе керамических матриц (CMC)

Материалы CMC с архитектурой SiC/SiC сохраняют прочность при температурах выше 1300 °C, уменьшают массу на 35–50% и повышают усталостную стойкость. Они применяются в жаровых кожухах, экранах лопаток и теплозащитных элементах.

1.2 Углерод–углеродные композиты

В конструкциях гиперзвуковых аппаратов C/C-композиты обеспечивают сверхвысокую стойкость к абляции и стабильность размеров при многократных термошоках, поддерживая полёты с числом Маха более 6.

1.3 Прецизионные формы и инструмент для авиационных композитов

Необходимость в бездефектных формующих поверхностях и стабильности укладки волокон стимулирует использование крупногабаритных компрессионных пресс-форм, высоконагруженных SMC-инструментов и автоклав-совместимых композитных форм — направлений, в которых MDC Mould активно развивает технологии термостабилизации и облегчения процесса демолдинга.

2. Глубоководная инженерия: работа под давлением 110 МПа

Глубоководные условия создают уникальные задачи, требующие материалов, сочетающих прочность, коррозионную стойкость и долговечность.

2.1 Прессоустойчивые композитные конструкции

Базальтоволокнистые композиты внедрены в оборудование для глубин полного океанского погружения. На глубине 11 000 м композитные корпуса сохраняют 92% прочности на сжатие без образования микро-трещин.

2.2 Морские коррозионно-стойкие композиты

Стекловолоконные композиты на основе винилэфирных смол показывают минимальную потерю массы (<0,3%) после 10 000 часов испытаний солевым туманом. Они широко применяются в настилах, кабельных каналах и оффшорных конструкциях.

2.3 Высоконапорные композитные трубопроводы

Углероднокомпозитные трубопроводы для установок обратного осмоса повышают рабочее давление с 8 МПа (сталь) до 12 МПа, одновременно снижая массу системы на 70%, что повышает эффективность крупных опреснительных комплексов.

3. Энергетика и ядерная отрасль: материалы для 60-летних циклов службы

В атомной энергетике, водородной промышленности, геотермальных системах и реакторах нового поколения материалы должны сохранять прочность в условиях тепловых, радиационных и химических воздействий в течение десятилетий.

3.1 Радиационно-стойкие композитные системы

Многокомпонентные матрицы с керамическими наполнителями значительно повышают стойкость к нейтронному излучению и стабильность геометрических параметров.

3.2 Композитные формы для энергетической промышленности

Крупногабаритные высокотемпературные композитные пресс-формы и компрессионные системы обеспечивают бездефектное формование толстослойных конструкций для защитных и изоляционных элементов.

4. Промышленное оборудование: лёгкость, прочность, точность

От полупроводникового производства до энергетики и интеллектуального оборудования — промышленный сектор активно внедряет высокопроизводительные композиты для прецизионных компонентов, требующих высокой жёсткости, минимальной деформации и длительного срока службы.

4.1 Прецизионные несущие рамы

Углеродноволоконные эпоксидные конструкции обеспечивают превосходство по удельной жёсткости в 3–5 раз по сравнению с металлическими рамами, что позволяет достигать микронной точности позиционирования в высокоскоростном оборудовании.

4.2 Коррозионно-стойкое химическое оборудование

Композитные резервуары, клапаны и кожухи, усиленные C-стеклом, обеспечивают отличную стойкость к кислотам и щелочам при длительной непрерывной эксплуатации.

5. От лабораторных инноваций к крупномасштабной инженерии: ключевые драйверы

Переход композитных материалов к применению в экстремальных условиях определяется прогрессом в пяти ключевых областях:

- Оптимизация микромасштабной архитектуры волокон для улучшения передачи нагрузок

- Высокочистые высокотемпературные матричные системы (CMC, BMI, PEEK, цианатные эфиры)

- Продвинутые технологии компрессионного формования, обеспечивающие повторяемую точность

- Прецизионный композитный инструмент с улучшенным тепловым контролем и облегчённым демолдингом

- Автоматизированная намотка волокон и интеллектуальная RTM-формовка, повышающие стабильность и производительность

Постоянное развитие технологий SMC-пресс-форм, композитных пресс-форм и компрессионного инструмента в MDC Mould создаёт фундамент для дальнейших инженерных прорывов.

Заключение

Экстремальные условия — высокие температуры, давление, коррозия и радиация — представляют собой высший критерий оценки современных материалов. Высокопроизводительные композиты, развивается благодаря инновациям в химии матриц, архитектуре волокон и прецизионном инструменте, стремительно становятся ключевыми решениями для авиации, морской техники, энергетики и промышленного оборудования нового поколения.

Имея подтверждённую экспертизу в области горячепрессового композитного инструмента, SMC-форм, BMC-форм, высокотемпературных компрессионных пресс-форм и передовых технологий композитного производства, компания MDC Mould продолжит поддерживать глобальную промышленность инженерными решениями, расширяющими границы возможного.