Как композитные материалы увеличивают дальность пробега электромобилей за счет облегчения конструкции

В условиях стремительного развития мировой индустрии новых энергетических транспортных средств (NEV) и реализации стратегий углеродной нейтральности и углеродного пика, повышение энергоэффективности и запаса хода стало ключевой задачей модернизации автомобильного производства.

Отраслевые данные показывают, что каждое снижение массы автомобиля на 10% позволяет уменьшить расход топлива автомобилей с ДВС на 6–8%, а также увеличить запас хода электромобилей на 5–10%. В результате автомобильная легковесная конструкция (lightweighting) стала критически важным техническим направлением для баланса между производительностью, эффективностью и устойчивым развитием.

Композитные материалы как основа автомобильной легковесной конструкции

Современные композитные материалы все активнее заменяют традиционные металлические материалы благодаря уникальному сочетанию высокой удельной прочности, низкой плотности и широкой проектной гибкости.

К наиболее распространённым автомобильным композитам относятся углеродные композиты (CFRP), стекловолоконные пластики (GFRP) и композиты на основе базальтового волокна.

По сравнению со сталью и алюминиевыми сплавами композитные материалы обычно обеспечивают:

- Плотность всего от одной четверти до одной трети плотности стали

- Удельную прочность в 3–6 раз выше по сравнению с традиционными металлами

- Снижение массы отдельных компонентов на 30–60%

- Общее снижение массы автомобиля на 10–30%

Помимо снижения массы, композиты обладают превосходной коррозионной стойкостью, высокой усталостной прочностью, эффективным демпфированием вибраций и шумопоглощением, что значительно снижает долгосрочные эксплуатационные затраты.

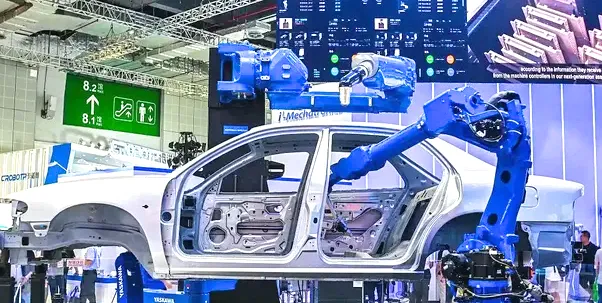

Применение лёгких композитов в кузовных конструкциях автомобилей

В современном проектировании кузова композитные материалы широко применяются в каркасах кузова, дверях, капотах, крышках багажника и крышах. Благодаря интегрированным технологиям формования компоненты из CFRP и GFRP обеспечивают снижение массы на 35–50%.

Композитные кузовные конструкции также позволяют оптимизировать аэродинамическую форму, снижая сопротивление движению и повышая общую энергоэффективность. На ряде платформ электромобилей применение композитных кузовов обеспечило двузначный прирост запаса хода.

Легковесные решения для шасси и силовой установки на основе композитов

Композитные материалы играют важную роль в системах шасси и силовой передачи, особенно в элементах подвески, карданных валах и силовых усилителях. Снижение неподрессоренной массы улучшает управляемость, плавность хода и эффективность использования энергии.

Карданные валы из углеродных композитов позволяют снизить массу более чем на 40% по сравнению со стальными аналогами, одновременно повышая эффективность передачи мощности на 5–8%.

Для электромобилей корпуса аккумуляторных батарей являются одним из ключевых объектов легковесной оптимизации. Композитные корпуса аккумуляторов из GFRP обеспечивают:

- Снижение массы более чем на 50% по сравнению со стальными корпусами

- Высокую огнестойкость и ударную защиту

- Отличную герметичность и коррозионную стойкость

Эти композитные решения напрямую способствуют снижению энергопотребления автомобиля и увеличению запаса хода.

Легковесные интерьерные системы и функциональная интеграция

Лёгкие композитные материалы всё шире применяются во внутренних компонентах, таких как каркасы сидений, несущие элементы приборных панелей и внутренние панели дверей. Типичное снижение массы составляет 25–40%.

Каркасы сидений из композитов могут быть до 50% легче стальных конструкций, что улучшает компоновку салона и эффективность использования пространства. Несущие элементы приборных панелей из термопластов, армированных стекловолокном, также обеспечивают улучшенные акустические характеристики и вибродемпфирование.

Передовые технологии производства и оснастки для композитов

Непрерывные инновации в области материалов и технологических процессов ускоряют масштабное внедрение композитов в автомобильное производство.

К ключевым технологиям формования композитов относятся:

- SMC и BMC компрессионное формование

- Высоконапорное литьё смолы (HP-RTM)

- Автоматизированная укладка волокна (AFP)

- Современная композитная оснастка и пресс-формы

Эти технологии обеспечивают стабильное качество, высокую производительность и экономически эффективное серийное производство для глобальных автомобильных платформ.

Устойчивое развитие и будущее автомобильных композитов

Автомобильная легковесная конструкция тесно связана с устойчивым развитием. Более лёгкие автомобили потребляют меньше энергии на протяжении всего жизненного цикла, снижая выбросы и негативное воздействие на окружающую среду.

Новые тенденции, такие как перерабатываемые композиты, биоосновные смолы и цифровой мониторинг процессов, дополнительно повышают устойчивость композитного автомобильного производства.

Заключение

Композитные материалы стали ключевым фактором автомобильной легковесной конструкции, непосредственно способствуя повышению энергоэффективности и увеличению запаса хода как традиционных автомобилей, так и электромобилей.

Благодаря постоянному развитию технологий формования композитов, оснастки для компрессионного формования и применения композитов в автомобильной промышленности, автопром ускоренно движется к более лёгким, эффективным и устойчивым архитектурам транспортных средств.