Пресс-формы нового поколения: использование технологии DMLS 3D-печати

Недавний вычислительный анализ показывает, что металлические пресс-формы, изготовленные методом DMLS и оснащённые внутренними сотоподобными структурами, способны выдерживать структурные и тепловые нагрузки компрессионного формования, одновременно снижая расход материала до 74% по сравнению с традиционно обработанными пресс-формами. Это достижение имеет прямое значение для высокоточных SMC-пресс-форм, компрессионных пресс-форм и передового инструмента для композитов.

Executive summary

Традиционное изготовление компрессионных пресс-форм основано на субтрактивной обработке — фрезеровании, токарной обработке и электроэрозионной обработке, — которые обеспечивают высокую точность, но сопровождаются длительными сроками производства, высоким расходом инструментальных сталей и значительными отходами материала. Представленное исследование оценивает технологию Direct Metal Laser Sintering (DMLS) как альтернативный путь изготовления пресс-форм. Основные выводы:

- Пресс-форма DMLS с внутренней сотоподобной структурой удовлетворила критерию конструкции: максимальный прогиб ≤ 0,001 дюйма при реалистичных давлениях и температурах формования.

- Аддитивная пресс-форма использовала примерно на 74% меньше материала, чем эквивалентная традиционно обработанная.

- Конструкторская свобода, обеспечиваемая DMLS, позволяет оптимизировать внутреннюю топологию, размещать конформные охлаждающие каналы и снижать массу без потери жёсткости.

1. Почему DMLS важен для компрессионных и SMC-пресс-форм

Direct Metal Laser Sintering (DMLS) — это аддитивная технология сплавления металлов в порошковом слое, где детали создаются послойно за счёт лазерного спекания порошка. Для производителей компрессионных и SMC-пресс-форм DMLS открывает ряд стратегических преимуществ:

1.1 Эффективность по материалу и стоимости

Сотовые и решётчатые конструкции значительно сокращают объём дорогостоящей инструментальной стали, необходимой для крупногабаритных пресс-форм. Сообщённая экономия материала в 74% напрямую снижает стоимость и уменьшает припуск под чистовую механообработку при гибридном подходе (DMLS + CNC).

1.2 Геометрическая свобода и тепловой контроль

DMLS позволяет создавать конструкции, которые трудно или невозможно выполнить фрезерованием: внутренние решётки для облегчения конструкции, интегрированные конформные каналы охлаждения для температурной равномерности и топологически оптимизированные рёбра жёсткости — важные преимущества для высокопроизводительного компрессионного инструмента.

1.3 Сокращение сроков разработки

Для R&D, прототипов или малосерийного специализированного инструмента DMLS уменьшает сроки изготовления, исключая сложные многоэтапные механические операции. Изменения — например, геометрии каналов или усилений — можно вносить непосредственно в CAD-модель и печатать без переделки оснастки.

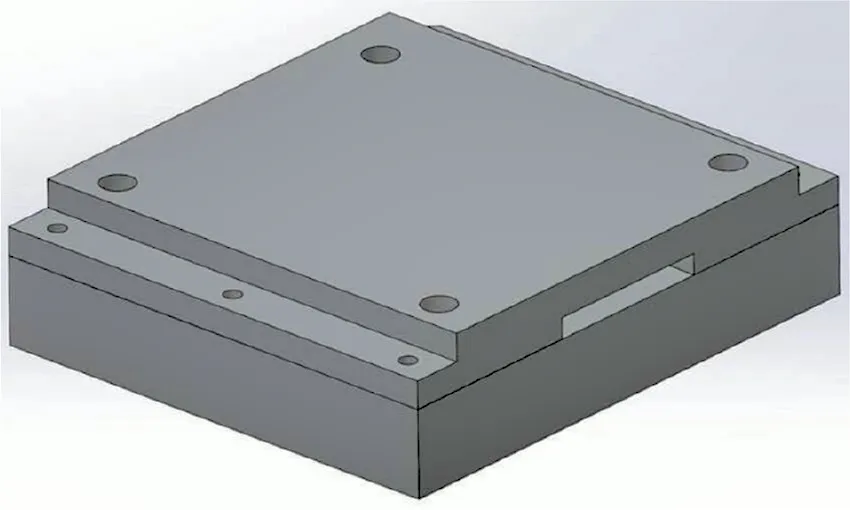

2. Вычислительный подход: проверка структурных и тепловых характеристик

Исследование сравнивало два варианта пресс-формы в идентичных условиях: массивную стальную форму (референс) и форму, изготовленную методом DMLS с внутренней структурой сот. Моделирование методом конечных элементов (FEA) оценивало механический прогиб под давлением формования и температурные градиенты, характерные для циклов SMC-формования.

2.1 Структурный анализ

В линейных и нелинейных статических симуляциях пресс-форма DMLS с сотами обеспечила максимальный прогиб ниже строгого допуска 0,001 дюйма. Геометрия решётки была оптимизирована таким образом, чтобы концентрировать материал вдоль основных путей нагрузки и уменьшать массу в областях с низким напряжением.

2.2 Тепловой анализ

Нестационарные тепловые расчёты моделировали тепловой поток во время стандартного цикла прессования-отверждения и последующего охлаждения. Из-за меньшей тепловой массы (вследствие внутренних полостей) DMLS-форма требовала активного теплового контроля — посредством конформных охлаждающих каналов — для обеспечения равномерного отверждения и предотвращения локальных перегревов. С конформным охлаждением температурные расхождения оставались в допустимых пределах.

2.3 Гибридная стратегия отделки

В исследовании подчёркивается гибридный подход: изготовление внутренней топологии и заготовки близкой к конечной форме на DMLS, а затем высокоточная CNC-обработка функциональных поверхностей. Это обеспечивает необходимый класс шероховатости и точность размеров, сохраняя при этом преимущества аддитивного производства.

3. Рекомендации по проектированию металлических пресс-форм, изготовленных аддитивными методами

На основе вычислительных результатов и лучших практик предлагаются следующие рекомендации для применения DMLS при создании компрессионных пресс-форм:

- Топологически ориентированная решётчатая структура: Ориентируйте решётки вдоль основных путей нагрузки; избегайте однородной пористости, снижающей жёсткость.

- Интеграция конформного охлаждения: Размещайте каналы близко к рабочей поверхности с контролируемым сечением для оптимизации теплоотвода и цикла формования.

- Планирование пост-обработки: Закладывайте припуск под CNC-обработку на уплотнительных зонах и разъёмах пресс-формы; определяйте области, требующие термообработки для снятия напряжений после печати.

- Выбор материала: Используйте инструментальные и марaging-стали, совместимые с DMLS и последующей термообработкой для достижения требуемой твёрдости.

- Контроль качества: Применяйте НК (неразрушающий контроль) для проверки внутренней пористости и координатные измерения для верификации размеров.

4. Производственные, экологические и стоимостные аспекты

Хотя DMLS уменьшает количество отходов металла, производители должны учитывать время работы оборудования, стоимость порошка и расходы на пост-обработку. Важные факторы:

- Стратегии повторного использования порошка для минимизации расходных материалов.

- Энергопотребление крупноформатных машин DMLS по сравнению с традиционными станками.

- Срок службы и обслуживание инструмента: Применение покрытий и обработок для повышения износостойкости при работе с абразивными SMC-материалами.

- Анализ жизненного цикла: Уменьшение расхода стали и отходов обработки положительно влияет на экологичность при учёте энергозатрат AM-оборудования.

Практический вывод: Для пресс-форм средней и высокой сложности, а также для R&D-инструмента технология DMLS (в сочетании с CNC-финишированием) часто более экономична и технически оправдана. Для простых пресс-форм с очень большими объёмами производства традиционная механическая обработка может оставаться предпочтительной.

5. Значение для MDC Mould и отрасли композитного инструмента

Для специализированного производителя композитного инструмента MDC Mould технология DMLS является важным стратегическим дополнением к существующим возможностям CNC и EDM. Перспективные направления включают:

- Быстрое изготовление прототипных компрессионных пресс-форм для SMC- и BMC-испытаний.

- Оптимизированные пресс-формы с конформным охлаждением для сокращения времени цикла и повышения стабильности качества деталей.

- Лёгкие индивидуальные формы для крупногабаритных композитных изделий, где значимы затраты на транспортировку и перемещение.

- Гибридные решения, где DMLS-ядра заключены в традиционные корпуса для оптимального баланса стоимости и производительности.

Внедрение DMLS усиливает предложение MDC для автомобильных SMC-панелей кузова, аккумуляторных корпусов для EV, конструкционных композитных деталей и специализированного термоформовочного инструмента.

6. Рекомендуемые шаги для промышленного внедрения

- Запуск пилотных проектов с использованием DMLS-ядер и CNC-финишированных поверхностей для типовых SMC-пресс-форм.

- Проведение полноцикловых испытаний пресс-форм: износостойкость, поведение при съёме детали, качество изделий.

- Создание внутренних рекомендаций по DfAM (Design for Additive Manufacturing), включая размер ячеек решётки, диаметр каналов и последовательность пост-обработки.

- Взаимодействие с поставщиками материалов для сертификации порошков инструментальных сталей, устойчивых к абразивному износу и тепловым циклам SMC-процессов.

Conclusion

Исследование показывает, что технология DMLS является технически жизнеспособным решением для современного производства компрессионных пресс-форм. При сочетании с конформным охлаждением и гибридной финишной обработкой пресс-формы, изготовленные методом DMLS, способны удовлетворять строгим структурным и тепловым требованиям SMC-формования, обеспечивая значительную экономию материала и расширенные возможности дизайна. Для производителей SMC-форм и композитного инструмента интеграция DMLS открывает новые возможности в области производительности, устойчивости и ускорённой разработки.

Свяжитесь с MDC Mould, чтобы узнать, как мы объединяем аддитивное производство и высокоточное CNC-финиширование для пресс-форм нового поколения: Contact us.

Основные ключевые слова: DMLS, компрессионная пресс-форма, SMC-форма, композитный инструмент, аддитивное производство металлов, пресс-форма с сотами, конформное охлаждение.